Fundada en 1998 y con sede en Quanzhou, provincia de Fujian, Fujian Jinqiang Machinery Manufacturing Co., Ltd. se ha consolidado como una empresa líder en alta tecnología en la industria de sujetadores de China. Especializada en una amplia gama de productos, incluyendopernos y tuercas de rueda, pernos centrales, Pernos en URodamientos y pasadores elásticos: Jinqiang ofrece servicios integrales que abarcan la producción, el procesamiento, la logística y la exportación. Sin embargo, lo que realmente distingue a la empresa en un mercado global competitivo es su firme compromiso con la inspección de calidad: cada elemento de fijación que sale de sus instalaciones se somete a rigurosas pruebas, y solo aquellos que cumplen con los más altos estándares llegan a los clientes.

En una industria donde incluso el componente más pequeño puede afectar la seguridad, ya sea en el ensamblaje de automóviles, la maquinaria de construcción o las aplicaciones aeroespaciales, los protocolos de control de calidad de Jinqiang no son solo procedimientos, sino una filosofía fundamental. "Un perno o una tuerca pueden parecer insignificantes, pero su fallo puede tener consecuencias catastróficas", explica Zhang Wei, Director de Control de Calidad de Jinqiang. "Por eso hemos desarrollado un sistema de inspección multicapa que no deja margen de error".

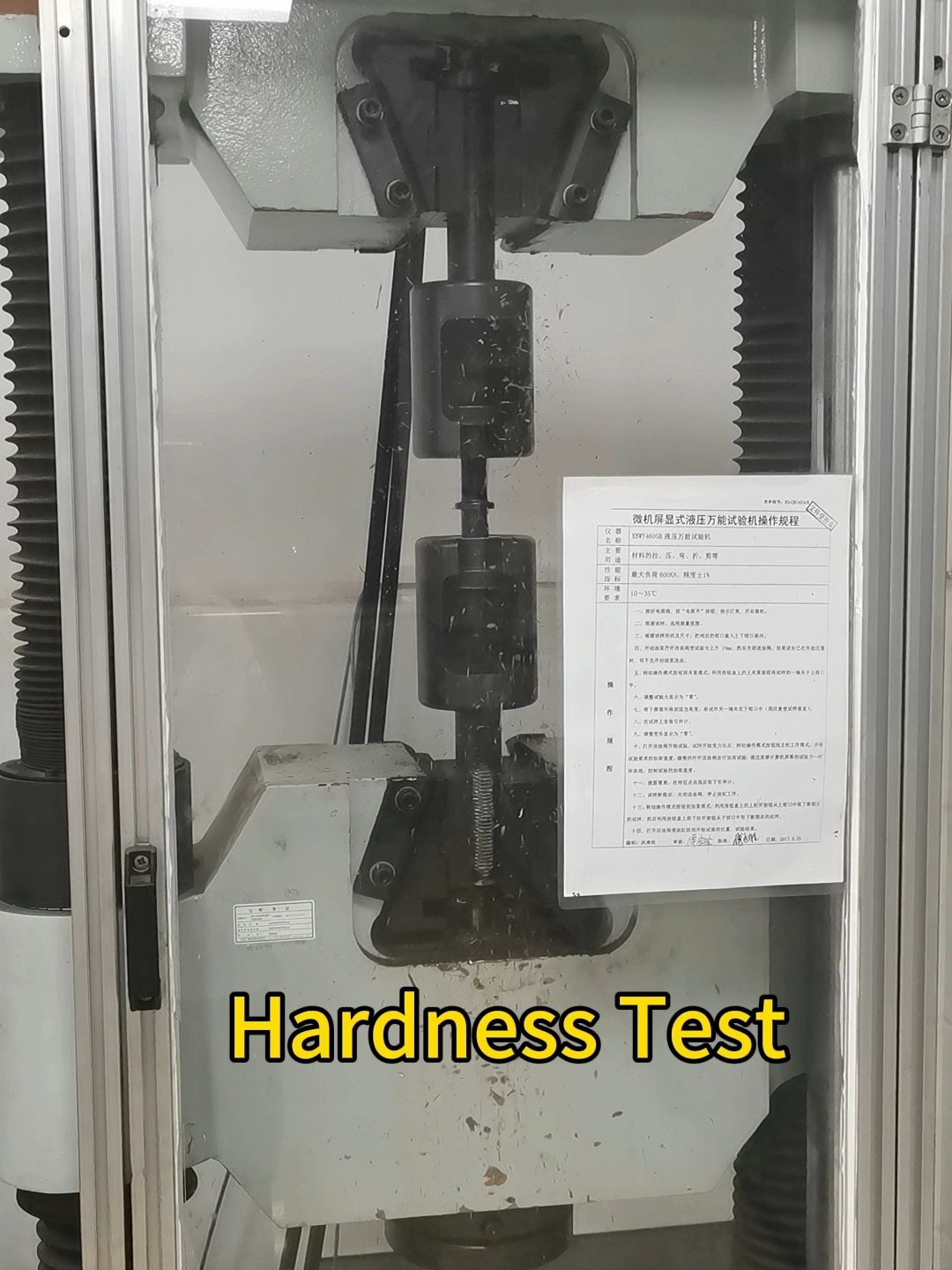

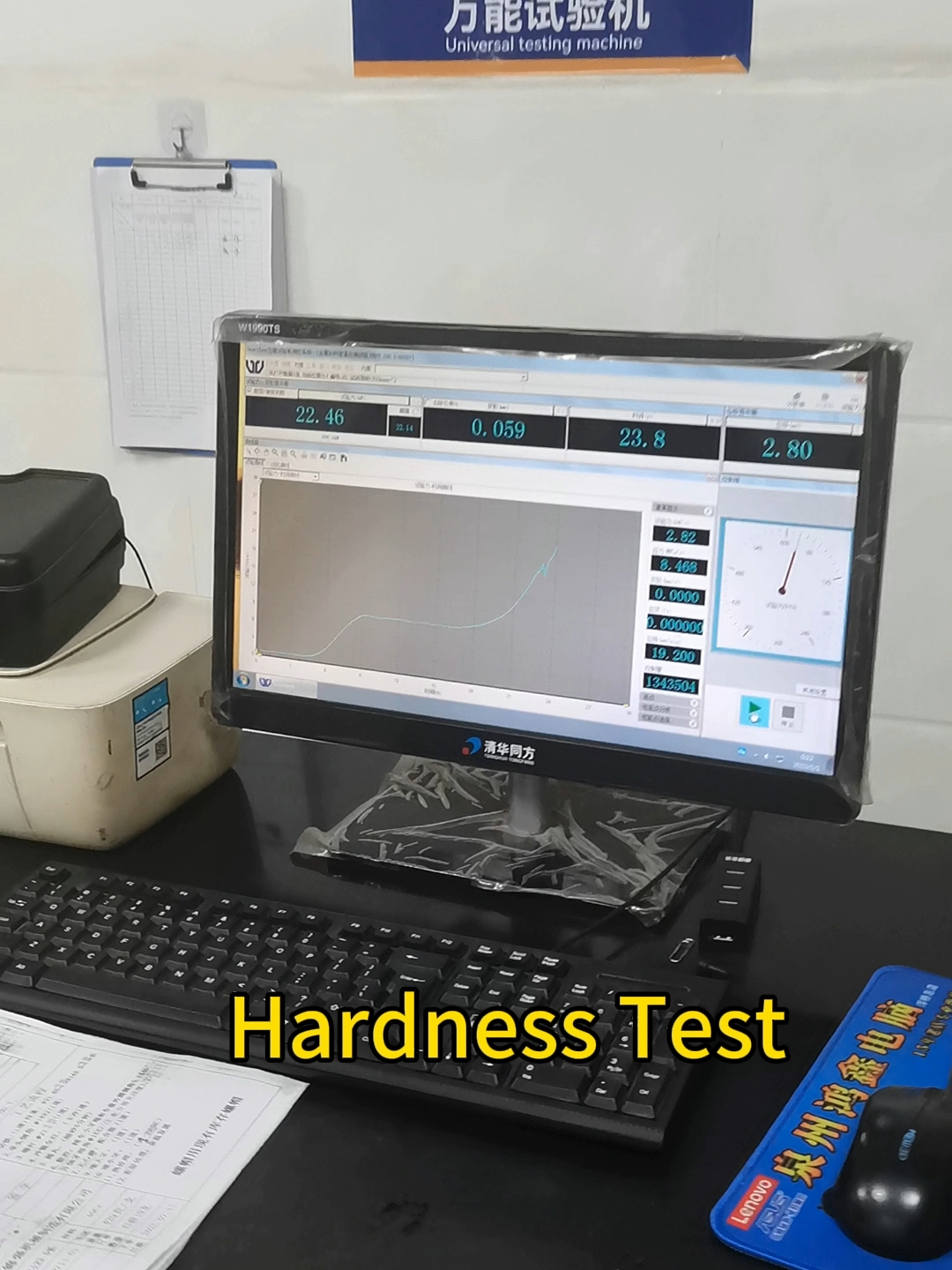

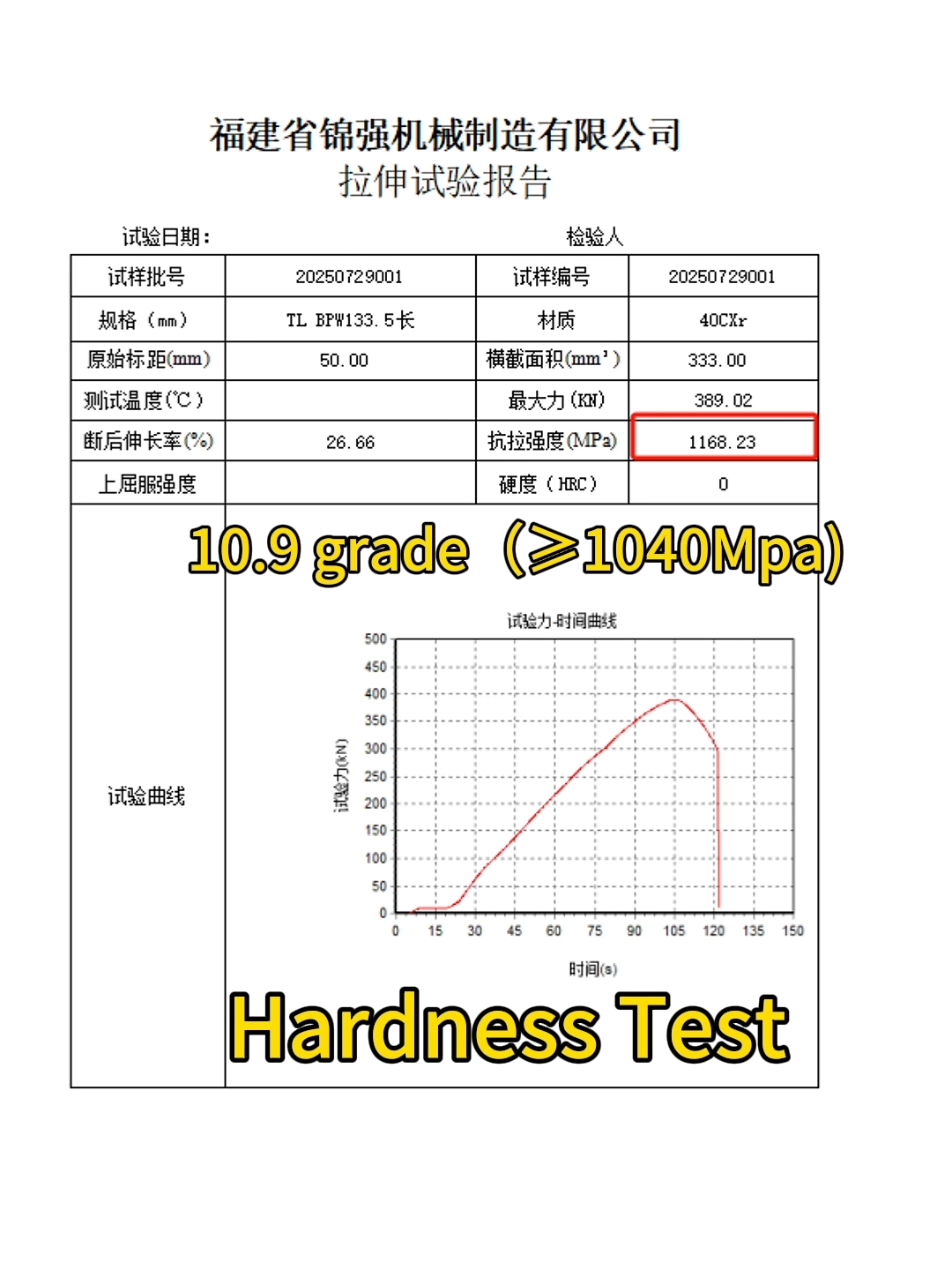

El proceso comienza mucho antes de la producción. Las materias primas, principalmente aceros aleados de alta calidad y aceros inoxidables, se someten a controles exhaustivos a su llegada. Las muestras se someten a pruebas de resistencia a la tracción, ductilidad y resistencia a la corrosión mediante espectrómetros y durómetros avanzados. Solo los materiales que cumplen con los estándares internacionales, como los establecidos por ISO y ASTM, son aprobados para su fabricación. Este enfoque en la integridad de las materias primas garantiza la solidez de la base de cada fijación.

Durante la producción, la precisión es primordial. Jinqiang emplea centros de mecanizado CNC de última generación y equipos de forjado automatizados, que operan con tolerancias de hasta ±0,01 mm. Los sistemas de monitorización en tiempo real rastrean variables como la temperatura, la presión y el desgaste de las herramientas, alertando a los operarios incluso de pequeñas desviaciones que podrían afectar la calidad. Cada lote recibe un código de trazabilidad único, lo que permite a los equipos rastrear cada paso de la producción, desde la forja hasta el roscado y el tratamiento térmico, garantizando así una total rendición de cuentas.

En la posproducción, comienza la fase más rigurosa. Cada fijación se somete a una serie de pruebas diseñadas para simular condiciones reales. Se inspecciona la uniformidad de las roscas con medidores digitales, mientras que las pruebas de carga miden la capacidad del perno para soportar el par sin romperse ni desgastarse. Las pruebas de niebla salina evalúan la resistencia a la corrosión, exponiendo las muestras a entornos hostiles durante hasta 1000 horas para garantizar su resistencia a condiciones climáticas extremas o entornos industriales. Para componentes críticos como los pernos de las ruedas, se realizan pruebas de fatiga adicionales, sometiéndolos a tensiones repetidas para simular las exigencias del transporte de larga distancia o la operación de maquinaria pesada.

“Nuestros inspectores están capacitados para ser meticulosos: si un sujetador se sale incluso 0,1 mm de las especificaciones, se rechaza”, señala Zhang. Los artículos rechazados no se descartan al azar, sino que se analizan para identificar las causas raíz, ya sea en la calibración de la maquinaria, la composición del material o errores humanos. Este enfoque basado en datos alimenta las iniciativas de mejora continua, lo que permite a Jinqiang perfeccionar los procesos y reducir aún más los defectos.

Esta dedicación a la calidad le ha valido a Jinqiang la certificación IATF 16949 (para componentes automotrices) de autoridades internacionales. Y lo que es más importante, ha generado confianza entre clientes de todo el mundo. Desde los principales fabricantes de equipos originales (OEM) de automóviles en Europa hasta empresas de construcción del Sudeste Asiático, los clientes confían en Jinqiang no solo por la puntualidad en las entregas, sino también por la seguridad de que cada fijación funcionará según lo esperado.

“Nuestros socios exportadores nos comentan a menudo que los productos de Jinqiang reducen sus propios costos de inspección porque saben que lo que reciben ya está en perfecto estado”, afirma Li Mei, director de la División de Exportación de Jinqiang. “Esa confianza se traduce en colaboraciones a largo plazo; muchos de nuestros clientes llevan más de una década trabajando con nosotros”.

De cara al futuro, Jinqiang planea mejorar sus capacidades de control de calidad con la integración de sistemas de inspección basados en IA. Estas tecnologías automatizarán las comprobaciones visuales mediante cámaras de alta resolución y algoritmos de aprendizaje automático para detectar defectos invisibles al ojo humano, acelerando aún más el proceso sin comprometer la precisión. La empresa también está invirtiendo en prácticas de fabricación ecológicas, garantizando que sus estándares de calidad se extiendan a la sostenibilidad, reduciendo el desperdicio en artículos rechazados y optimizando el consumo energético en las instalaciones de prueba.

En un mercado saturado de alternativas de bajo costo y baja calidad, Fujian Jinqiang Machinery Manufacturing Co., Ltd. se mantiene firme en su convicción de que la calidad es innegociable. Durante más de 25 años, ha demostrado que la excelencia no se logra por casualidad, sino por diseño, mediante rigurosas inspecciones, estándares inquebrantables y el compromiso de proteger la seguridad de quienes dependen de sus productos. A medida que Jinqiang continúa expandiendo su presencia global, una cosa permanece constante: cada sujetador que envía es una promesa cumplida.

Hora de publicación: 07-ago-2025